Công nghệ sóng siêu âm

Đánh giá về các ứng dụng của công nghệ siêu âm trong lò phản ứng sinh học màng (Phần 2)

Đọc thêm: Đánh giá về các ứng dụng của công nghệ siêu âm trong lò phản ứng sinh học màng (Phần 1)

3 . Hệ thống phản ứng sinh học màng

3.1 . Các nguyên tắc cơ bản của lò phản ứng sinh học màng

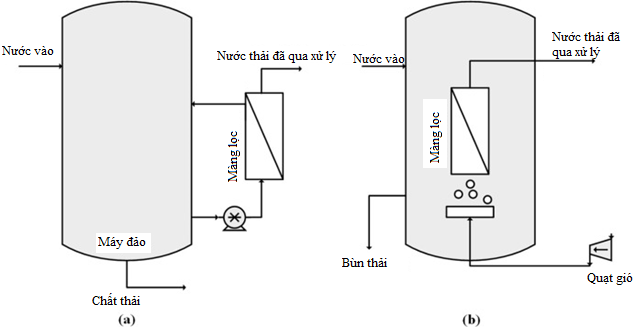

Lò phản ứng sinh học màng là sự kết hợp của một hệ thống xử lý sinh học như bùn hoạt tính và một quá trình lọc màng như vi lọc hoặc siêu lọc. Việc tích hợp những ưu điểm của quá trình màng với chất xúc tác sinh học, tức là các enzym, vi sinh vật hoặc tế bào động thực vật dẫn đến việc hình thành một công nghệ quan trọng được gọi là MBR, đang tiến bộ nhanh chóng cả trong các ứng dụng thương mại và lĩnh vực nghiên cứu. Hình 3 thể hiện cấu hình của MBR chủ yếu có thể được phân loại thành hai nhóm 1) dòng bên và 2) chìm hoặc ngâm. Cấu hình dòng bên là một quá trình điều khiển bằng áp suất, trong đó mô-đun màng được đặt ra khỏi lò phản ứng sinh học. Trong loại MBR này, bùn cô đặc bị màng lọc loại bỏ và được tái chế đến lò phản ứng sinh học ( Hình 3 (a)). Tuy nhiên, trong loại MBR thứ hai, mô-đun màng được đặt chìm trong lò phản ứng sinh học và áp lực hút được áp dụng để tạo ra chất thấm ( Hình 3 (b)). MBR chìm có tính kinh tế hơn so với MBR dòng bên do tiêu thụ năng lượng thấp và yêu cầu thiết bị thấp. Mức tiêu thụ năng lượng của MBR dòng bên được báo cáo là nhiều hơn 10–25 lần so với mức tiêu thụ dưới nước. Tuy nhiên, thông lượng hoạt động trong MBR dòng bên nhiều hơn xấp xỉ bốn lần so với MBR chìm và nó mạnh mẽ và linh hoạt hơn.

Hình 3 . Cấu hình của lò phản ứng sinh học màng

(a) Lò phản ứng sinh học màng bên dòng,

(b) Lò phản ứng sinh học màng chìm.

Dựa trên điều kiện hoạt động, MBR có thể được phân loại thành lò phản ứng sinh học màng hiếu khí (AeMBR) và lò phản ứng sinh học màng kỵ khí (AnMBRs). Trong quy trình AeMBR, việc phun không khí vào lò phản ứng không chỉ cung cấp lượng oxy cần thiết cho quá trình nuôi cấy vi sinh vật mà còn giảm thiểu sự bám bẩn của màng bằng cách cọ rửa bề mặt của màng. Hơn nữa, sục khí cải thiện điều kiện chuyển khối và bọt khí giữ cho chất rắn ở trạng thái huyền phù. Tuy nhiên, sở hữu những ưu điểm vượt trội như sản xuất bùn thấp và tiêu thụ năng lượng thấp so với AeMBR, AnMBR đã được quan tâm trong những năm gần đây. Quy trình MBR đã được áp dụng rất nhiều để xử lý nước thải nói chung trên thế giới. Các ứng dụng của công nghệ MBR để xử lý một số loại nước thải đặc biệt được tóm tắt trong Bảng 1. Cần lưu ý rằng có rất nhiều báo cáo về việc xử lý nước thải bằng MBR; tuy nhiên, chỉ một số nghiên cứu mẫu được báo cáo trong Bảng 1. Ngoài ra, mối quan tâm ngày càng tăng có thể thấy trong những năm gần đây trong lĩnh vực ứng dụng hệ thống MBR bằng enzym để sản xuất dược phẩm, nhiên liệu sinh học và nguyên liệu thực phẩm. Quá trình MBR enzyme là sự lai tạo giữa chất xúc tác sinh học với máy phản ứng sinh học màng trong đó các enzyme như một chất xúc tác sinh học được cố định trên / trong màng thông qua các phương pháp khác nhau như liên kết cộng hóa trị, hấp phụ vật lý, liên kết ion hoặc liên kết chéo.

Bảng 1 . Các ứng dụng của công nghệ MBR để xử lý một số loại nước thải đặc biệt.

| Loại MBR | Loại nước thải | Tỉ lệ | Điều kiện vận hành | Có ảnh hưởng | Nước thải |

| AnMBR | Váng sữa phô mai (Nước thải công nghiệp) | Quy mô phòng thí nghiệm | HRT = 1 ngày / 4 ngày Nhiệt độ = 37 ± 2/37°C MLVSS = 6.4–10 g / L |

COD = 68,6 ± 3,3 | COD = – (98,5%) |

| AnMBR | Nước thải hóa dầu (Nước thải công nghiệp) | Quy mô phòng thí nghiệm | HRT = 31,5 giờ Nhiệt độ = 37 °C MLSS> 30 g / L |

COD = 612 | COD = 19,1 (98%) |

| AnMBR | Nước thải dệt nhuộm (Nước thải công nghiệp) | Quy mô phòng thí nghiệm | HRT = 24 giờ Nhiệt độ = 35 ° C |

COD = 730–1100 | COD = – (90%) |

| AnMBR | Nước thải đô thị | Quy mô phòng thí nghiệm | HRT = 10 giờ MLSS = 6,4–9,3 g / L |

COD = 425 ± 47 | COD = 51 ± 10 (88 ± 2%) |

| AnMBR | Nước thải sinh hoạt | Quy mô phòng thí nghiệm | HRT = 6 giờ MLSS = 14–80 g / L Nhiệt độ = 25 °C |

COD t = 540 | COD = 65 (88%) |

| AnMBR | Nước rỉ bãi rác | Quy mô phòng thí nghiệm | HRT = 7 d MLVSS = 3 g / L |

COD = 41 ± 3,14 | COD = 3,77 ± 0,34 (90,7 ± 1,1%) |

| AeMBR | Nước thải công nghiệp mỹ phẩm | Quy mô thí điểm | HRT = 3,5 ngày Nhiệt độ = 15–29 ° C |

COD = 13,57 | COD = −83,73% |

| AeMBR | Nước thải nhựa acrylonitrile butadien styren (ABS) | Quy mô phòng thí nghiệm | HRT = 18 giờ | 3380 ± 50 | 270 ± 20 |

| AeMBR | Nước thải dệt nhuộm | Quy mô phòng thí nghiệm | HRT = 1,7–4 ngày Nhiệt độ = 32–34 ° C |

1380–6033 | 177–720 |

3.2 . Làm bong màng trong hệ thống phản ứng sinh học màng

Trong các quy trình MBR, sự tắc nghẽn của màng được coi là một vấn đề không thể tránh khỏi, do đó dẫn đến giảm lưu lượng của chất thấm hoặc tăng áp suất xuyên màng cần thiết để đạt được thông lượng thấm ổn định trong quá trình lọc. Thật vậy, sự bám bẩn của màng trong quy trình MBR dẫn đến tăng chi phí vận hành. Dựa vào vị trí của chất bẩn, có thể phân loại chất bẩn thành hai nhóm chính bao gồm chất bẩn bên ngoài và chất bẩn bên trong. Sự lắng đọng của các hạt, đại phân tử và chất keo trên bề mặt của màng dẫn đến hiện tượng bám bẩn bên ngoài. Thông thường, lớp bám bẩn bên ngoài hay còn gọi là lớp bám bẩn được chia làm hai loại gồm lớp bánh và lớp gel. Lớp bánh là kết quả của sự kết tủa các chất rắn được giữ lại trên bề mặt của màng. Trong khi, lớp gel chủ yếu được hình thành do sự gel hóa của các chất keo và các chất hòa tan như các cụm biopolyme và các sản phẩm vi sinh hòa tan trên bề mặt của màng. Sự bám bẩn bên trong là kết quả của sự lắng đọng hoặc hấp phụ các chất hòa tan hoặc các hạt trong cấu trúc bên trong của màng. Loại tắc nghẽn này còn được gọi là tắc nghẽn lỗ chân lông dẫn đến thu hẹp hoặc tắc nghẽn các lỗ màng.

Mặt khác, dựa trên bản chất của chất gây tắc, tắc nghẽn màng trong hệ thống MBR nói chung có thể được phân loại thành tắc nghẽn dạng keo, tắc nghẽn hữu cơ, đóng cặn vô cơ và tạo cặn sinh học. Cần lưu ý rằng, sự kết hợp của các loại tắc nghẽn nói trên xảy ra trong MBRs. Sự lắng đọng của các phân tử hữu cơ như carbohydrate, axit humic, protein, polysaccharid và các chất hữu cơ khác trên màng là nguyên nhân gây ra tắc nghẽn hữu cơ trong MBRs. Nguồn gốc của các phân tử hữu cơ gây ra tắc nghẽn hữu cơ có thể là sự trao đổi chất của vi sinh vật và / hoặc nước cấp. Các chất hữu cơ như các sản phẩm vi sinh vật hòa tan (SMP) và các chất cao phân tử ngoại bào (EPS) do vi sinh vật tạo ra được gọi là tác nhân chính gây tắc nghẽn hữu cơ. Trong hầu hết các trường hợp, sự bám bẩn hữu cơ có thể là do các polyme vô cơ-hữu cơ (polyme chelat) được tạo ra thông qua tương tác giữa các cation kim loại và một số nhóm chức của vật liệu hữu cơ. Sự bám bẩn vô cơ trong MBRs chủ yếu đề cập đến sự kết tủa hóa học của các tinh thể vô cơ. Phản ứng hóa học của các cation kim loại như Mg 2+ , Ca 2+ , Al 3+ và Fe 3+ với các anion như OH – , PO 4 3− , CO 3 2− và SO 4 2−dẫn đến kết tủa hóa học, dẫn đến đóng cặn. Sự tạo màng sinh học trong MBRs là do sự gắn kết và phát triển của các vi sinh vật trên bề mặt màng hoặc trong các lỗ màng xảy ra trong một thời gian dài hoạt động. Dần dần, các vi sinh vật lắng đọng và tăng sinh làm giảm đáng kể hiệu suất MBR. Do đó, điều quan trọng là làm giảm bớt cả sự gắn kết ban đầu của vi khuẩn và sự phát triển tiếp theo trên bề mặt màng.

Dựa trên cường độ bám dính của chất bẩn vào màng, sự bám bẩn của màng trong quy trình MBR có thể được phân loại thành ba nhóm chính là bám bẩn có thể đảo ngược, tắc nghẽn không thể đảo ngược và tắc nghẽn không thể phục hồi. Sự gắn kết lỏng lẻo của các chất gây tắc vào màng dẫn đến hiện tượng tắc nghẽn có thể đảo ngược được. Sự hình thành lớp bám trên màng được coi là nguyên nhân chính gây ra hiện tượng tắc nghẽn có thể đảo ngược. Có thể áp dụng các phương pháp làm sạch vật lý như rửa ngược và lọc gián đoạn để loại bỏ loại cặn bẩn này. Bám bẩn không thể đảo ngược được định nghĩa là cặn bẩn không thể loại bỏ bằng các phương pháp làm sạch vật lý. Để loại bỏ loại bám bẩn này, nên sử dụng các phương pháp làm sạch bằng hóa chất và làm sạch sinh học. Sự bám dính mạnh mẽ của các chất bám bẩn trên bề mặt màng và bên trong các lỗ rỗng dẫn đến thu hẹp và chặn các lỗ chân lông trên bề mặt và lớp con của màng gây ra hiện tượng tắc nghẽn không thể đảo ngược. Cần lưu ý rằng lớp cặn bẩn thuận nghịch có thể chuyển hóa thành lớp cặn bẩn không thể đảo ngược trong quá trình lọc liên tục và lâu dài. Loại bám bẩn thứ ba mà không thể loại bỏ bằng cách làm sạch bằng hóa chất hoặc vật lý điển hình được gọi là “bám bẩn không thể phục hồi”. Loại bám bẩn này xảy ra do hoạt động lâu dài trong một số năm.

3.3 . Làm sạch màng trong hệ thống phản ứng sinh học màng

Dựa trên vị trí của mô-đun màng trong quá trình làm sạch, các phương pháp làm sạch có thể được phân loại thành làm sạch tại chỗ và ngoài hiện trường . Trong làm sạch tại chỗ, còn được gọi là làm sạch trực tuyến, mô-đun màng vẫn ở trong lò phản ứng sinh học trong quá trình làm sạch. Tuy nhiên, trong phương pháp ex-situ , việc làm sạch màng được thực hiện bên ngoài lò phản ứng sinh học, được gọi là làm sạch tại chỗ hoặc làm sạch ngoại tuyến.

Dựa trên cơ chế được sử dụng để loại bỏ các chất bẩn, các phương pháp làm sạch có thể được phân loại thành bốn nhóm chính là làm sạch vật lý, hóa học, hóa lý và sinh học. Làm sạch vật lý được cho là nhờ xử lý cơ học để loại bỏ các chất bẩn bám trên bề mặt của màng. Cho đến nay, các phương pháp vật lý khác nhau như đập ngược, thư giãn, rung, phun khí và siêu âm đã được phát triển để làm sạch màng. Trong số các phương pháp vật lý nói trên, rửa ngược và làm sạch theo chu trình đã được áp dụng rộng rãi trong các hệ thống MBR công nghiệp để làm sạch và tái tạo màng. Làm sạch bằng hóa chất đề cập đến các phương pháp sử dụng các tác nhân hóa học như axit (axit photphoric và axit nitric), kiềm (hydroxit, phốt phát và cacbonat), chất oxy hóa (hydro peroxit và hypoclorit) và các chất hoạt động bề mặt (anion, cation và nonionic) để loại bỏ chất làm bẩn. Để tăng cường hiệu quả của việc làm sạch, làm sạch vật lý có thể được thực hiện với sự có mặt của các tác nhân hóa học được gọi là phương pháp hóa lý. Nói chung, làm sạch bằng hóa chất dường như là một phương pháp hiệu quả để loại bỏ chất bẩn. Tuy nhiên, việc sử dụng một tác nhân hóa học trong quá trình làm sạch sẽ dẫn đến việc hình thành các hợp chất hóa học như các hợp chất halogen hữu cơ là sản phẩm phụ mà trong hầu hết các trường hợp đều có hại và độc hại. Hơn nữa, các tác nhân hóa học được sử dụng để làm sạch có thể làm hỏng cấu trúc của màng, dẫn đến giảm tuổi thọ của màng. Phương pháp làm sạch sinh học sử dụng các tác nhân hoạt tính sinh học như enzym để loại bỏ các chất bẩn ra khỏi màng. Phương pháp làm sạch này có thể được sử dụng hiệu quả để loại bỏ cặn bẩn không thể đảo ngược trong màng MBR. Tuy nhiên, các tác nhân hoạt tính sinh học như enzym đắt hơn so với các tác nhân hóa học, dẫn đến tăng tổng chi phí quy trình MBR. Hơn nữa, các enzym đại diện cho hoạt động ưu tiên và có chọn lọc đối với các chất bẩn sở hữu cấu trúc nội tại của chúng. Do đó, chúng không thể được sử dụng như chất làm sạch tổng quát để phân hủy và loại bỏ chất bẩn. Ngoài ra, các điều kiện hoạt động như nhiệt độ, pH, nồng độ của enzym và thời gian làm sạch cần được kiểm soát trong trường hợp sử dụng enzym làm chất làm sạch; đó là bởi vì các enzym đại diện cho hoạt động hiệu quả trong điều kiện hoạt động tối ưu.

Trong số các phương pháp làm sạch đã được ghi nhận, siêu âm là một phương pháp làm sạch vật lý thân thiện với môi trường, bền vững và hiệu quả cao ngày càng được chú ý trong những năm gần đây. Ứng dụng của kỹ thuật siêu âm để làm sạch màng bị bám bẩn được sử dụng trong hệ thống MBR sẽ được thảo luận chi tiết trong các phần sau.